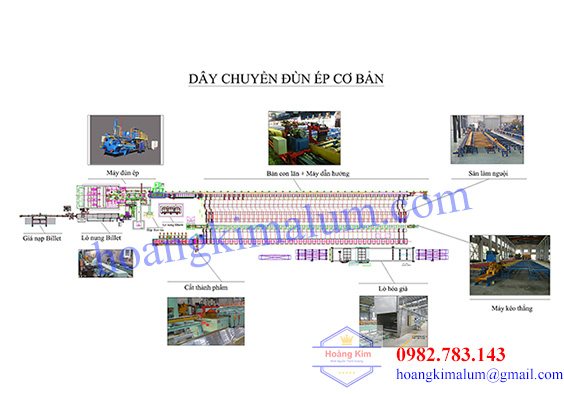

描述

1. 挤压机

- 本铝挤型机组主要是用于挤压铝及其铝合金型材、管材、棒材等建筑,工业铝制品材。

- 由铸锭铝棒加热炉加热到规定温度后的铝棒,由铝棒输送辊道,输送到主挤型机的供锭机械手存棒处,此时型材模具在中心位,挤压筒在保温箱锁紧位,由供锭机械手将铝棒翻转到挤压机中心位置。挤压杆快速空车前时、慢速空车前进。将铝棒推入挤压筒

- (注:挤压筒必须在工作前加热到规定温度)。然后根据挤压工艺程序进行填充、突破和正常挤压。挤出的铝制品进入机后区。

2. 特点与特性结构:

2.1.主缸,前梁,蝴蝶头

- 主缸部分包括主柱塞缸、两个侧缸和四支承受拉力负荷的45#调质钢拉杆(安全系数 达6倍)。主缸是采用35#钢铸造。前梁是采用35#钢铸造。与主油缸一起形成固定四角结构作用。中心椭圆孔装有耐热、坚硬的H13前挡板加强垫,故能对模具起到非常好的支撑,减少模 具的变形。

- 为了方便更换,附固定挤压饼的挤压杆采用锥形的套筒坚固地固定在带有 四点定位的滑动蝴蝶头端面上,蝴蝶头引导柱塞在经高频处理的导轨平稳运动。为了提高稳定性和可靠性,在蝴蝶头后面装有精密高硬度冷硬铸铁柱塞,柱塞安装在含长导向铜套的主缸体内。

- 为了固定挤压饼的润滑及与压余的分离,配有锭头乙炔点火器( 气源买方提供)。

2.2. 保温座/盛锭筒

- 保温座的结构包括带有X形四点定位滑动装置,用35#铸钢铸做的 交叉延伸式铸造壳,供保温座总成作直线平衡运行。

- 保温筒的温控采用双热电偶控制,具有超温报警及调整温度的功能。采用固态继电器应付加热器的频繁通断。

- 保温筒采用单独闭锁油泵,在挤压压力变化时提供稳定持续的模具闭锁力。 为达到闭锁压力的节能,采用压力变量泵作为闭锁压力的动力源。锁紧油缸采用四条,达到平衡功能。

2.3. 机械手、模座、剪刀

- 在盛锭筒和挤压杆中间装有机械手。它把铝锭迅速提到正确位置准备下一次挤压。液压机械手支持线性托板迅速和准确地将铝棒送入挤压机。

- 模座是经机械加工以及有锡青铜作为固定模具的滑车。它把模具准确地推到挤压位置。

- 垂直的矩形剪刀前横梁的内侧,用于切断多余的铝棒料,剪刀杆上装有清 除剪切压余的外置气缸,以确保剪刃及模具上的铝棒余料有效地清除。具有稳定 性更高,调整维修方便的特点。

2.4. 液压系统及油箱

- 此挤压机的液压动力来自于电调变量输出控制柱塞 泵、定量叶片泵提供的,所有这些油泵安装在主缸 后面的地平面上.确保油泵吸口正压,避免了油泵吸 空,提供了更坚固的油泵安装底座。

- 液压元件采用了大量的逻辑阀, 逻辑阀具有耐高压、抗污能力强、流通能力 强、换向冲击小的特点。管路经都采用无缝钢管数控弯制成形,CO2保护焊结, 酸洗,钝化处理 。

- 液压油冷却采用板式热交换器,液压油经过板式热交换器、过滤后循环使用。

3. 操作

- 本设备全部动作由 PLC(电脑)控制,可以点动控制、单个循环控制、全自动控制。

- 本设备有良好的风冷却及水冷却功能,设备可以往日小时连续工作。

评价

目前还没有评论